Tu carrito está vacío

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

Bandas de lijado

Discos de lijado

Herramientas para rectificar metales: la guía completa

por David Kranker 15 lectura mínima

Sumario rápido

El rectificado de metales es un proceso crucial en diversas industrias, ya que se utilizan muelas o correas abrasivas para tareas como desbarbado y acabado de precisión. Para obtener mejores resultados, es fundamental utilizar las herramientas de rectificado de metales adecuadas, como amoladoras angulares, de banda, de banco, troqueladoras y de superficie, así como el abrasivo adecuado para cada una. En algunos casos, las técnicas de pulido de metales cambian según la herramienta que se utiliza y los materiales abrasivos pueden variar según el metal con el que se trabaja.

El rectificado de metales es un proceso utilizado en diversas industrias para dar forma, terminar o refinar piezas de trabajo de metal. Implica el uso de ruedas o correas abrasivas para desgastar la superficie del metal, creando la forma, el acabado superficial o la precisión dimensional deseados. Este proceso se utiliza normalmente para tareas como suavizar bordes rugosos, desbarbar, eliminar soldaduras, afilar herramientas o lograr acabados superficiales específicos en piezas metálicas.

Un paso fundamental en el trabajo de metales, el rectificado de metales, es crucial para lograr la precisión y calidad requeridas en industrias como la automotriz, aeroespacial, de construcción y más. En esta guía detallada, el equipo de Abrasivos de etiqueta roja Describe las herramientas de rectificado de metales más importantes y cómo ayudan a garantizar los mejores resultados en una amplia gama de proyectos.

Tipos de herramientas abrasivas de metal

Cuando se trata de rectificar metales, tener la herramienta adecuada es fundamental. Echemos un vistazo de cerca a los distintos tipos de herramientas en las que confían los trabajadores del metal profesionales y aficionados para realizar diferentes tipos de tareas. Desde muelas abrasivas hasta máquinas rectificadoras, comprender estas herramientas es clave para dominar el arte del rectificado de metales.

Amoladoras angulares

Las amoladoras angulares se utilizan comúnmente para rectificar metales debido a su adaptabilidad para diversas tareas. Estas herramientas eléctricas portátiles, también conocidas como amoladoras laterales o amoladoras de disco, cuentan con un disco abrasivo giratorio que se puede desconectar para diferentes propósitos, como cortar, esmerilar, pulir o lijar. Su tamaño compacto y maniobrabilidad los hacen útiles tanto para proyectos industriales a gran escala como para trabajos más pequeños y precisos.

Cómo utilizar una amoladora angular

Antes de encender el molinillo, inspeccione minuciosamente. Verifique si hay signos de daños o componentes sueltos, asegurándose de que tanto la amoladora como el disco abrasivo elegido estén en buenas condiciones. A continuación, asegure la pieza de trabajo firmemente en su lugar, ya sea sujetándola o utilizando un mecanismo de sujeción estable para evitar cualquier movimiento involuntario durante el rectificado. Colóquese con una base estable y sujete firmemente la amoladora con ambas manos.

Encienda la amoladora y permita que alcance su velocidad máxima de funcionamiento antes de hacer contacto con la pieza de trabajo. Mientras rectifica, mantenga el ángulo de rectificado adecuado, generalmente entre 15 y 30 grados con respecto a la superficie de la pieza de trabajo. Aplique una presión ligera y constante, permitiendo que la herramienta haga el trabajo mientras la mueve suavemente por la pieza de trabajo.

Consejos adicionales:

- Evite permanecer en un lugar por mucho tiempo para evitar moler demasiado.

- Para minimizar las partículas en el aire, considere usar un sistema de recolección de polvo o trabajar en un área bien ventilada.

- Al terminar, reduzca la presión y haga pasadas lentas para obtener una superficie más lisa.

Después de completar la tarea, apague el molinillo, déjelo que se detenga por completo y colóquelo con cuidado. Inspeccione su trabajo para asegurarse de que cumpla con las especificaciones deseadas y, cuando haya terminado, guarde la amoladora y los discos abrasivos en un lugar seguro y seco.

Ventajas:

- Las amoladoras angulares pueden realizar una amplia gama de tareas abrasivas, desde alisar cordones de soldadura hasta cortar metal grueso.

- Su diseño compacto los hace fáciles de transportar y usar en espacios reducidos.

- Operan a altas velocidades de rotación, lo que permite una eliminación eficiente del material.

Contras:

- La rotación a alta velocidad del disco abrasivo puede suponer riesgos para la seguridad si no se maneja correctamente.

- El pulido genera polvo y desechos metálicos, que pueden ser dañinos si se inhalan.

- Las amoladoras angulares pueden ser ruidosas y provocar vibraciones en la mano y el brazo, lo que podría provocar fatiga o lesiones con un uso prolongado.

Lijadora de banda

A lijadora de banda es una herramienta eléctrica estacionaria montada en un banco de trabajo o en un soporte exclusivo. Las lijadoras de banda se utilizan para diversas tareas de trabajo de metales, afilado y modelado. Las lijadoras de banda están diseñadas principalmente para moler, afilar y pulir objetos metálicos, pero también se pueden usar para otros materiales como madera y plástico, según el tipo de banda abrasiva instalada.

Los componentes clave de una lijadora de banda incluyen las ruedas motrices y locas, un motor para impulsarlas y soportes de herramientas ajustables que brindan soporte a la pieza de trabajo mientras se rectifica. Algunas lijadoras de banda vienen con características adicionales como motores de velocidad variable.

Cómo utilizar una amoladora de banda

Verifique que la correa esté montada de forma segura y en buenas condiciones antes de comenzar a usar la lijadora de correa. Ajuste los soportes de la herramienta cerca de la correa (pero no demasiado cerca) para ofrecer un soporte adecuado a su pieza de trabajo y mantener el ángulo de rectificado correcto. La amoladora debe estar firmemente asegurada para evitar movimientos o vibraciones.

Con el seguro colocado, encienda la lijadora de banda y déjela alcanzar su velocidad máxima de funcionamiento antes de continuar. Luego siga los siguientes pasos:

- Mantenga el ángulo de rectificado adecuado, ya sea como se especifica en las instrucciones de la herramienta para afilar o el ángulo deseado para dar forma o desbarbar.

- Aplique una presión suave y uniforme a la pieza de trabajo contra la correa, permitiendo que la correa haga el trabajo sin fuerza excesiva, lo que puede causar sobrecalentamiento o desgaste prematuro.

- Mueva continuamente la pieza de trabajo suavemente a lo largo de la correa, evitando el rectificado prolongado en un solo lugar para evitar el sobrecalentamiento y el desgaste desigual de la rueda.

Tome descansos según sea necesario para evitar el sobrecalentamiento de la lijadora de banda, lo que puede provocar daños o reducir su eficacia. Deténgase periódicamente para inspeccionar su trabajo y asegúrese de que está logrando los resultados deseados. Si es necesario, haga ajustes a los soportes de herramientas o a su técnica. Cuando haya completado la tarea de pulido, apague la lijadora de banda y permita que se detenga por completo antes de dejarla en el suelo de forma segura.

Ventajas:

- Las lijadoras de banda son herramientas versátiles adecuadas para una amplia gama de tareas de esmerilado de metales, incluido el afilado, desbarbado, moldeado y pulido.

- Proporcionan un control preciso sobre el proceso de rectificado, lo que permite dar forma y afilar con precisión los objetos metálicos.

- La velocidad de rotación de las lijadoras de banda permanece constante, lo que da como resultado un pulido uniforme y acabados pulidos.

Contras:

- Las lijadoras de banda son herramientas estacionarias, lo que significa que la pieza de trabajo debe llevarse a la lijadora, lo que puede no ser práctico para objetos grandes o difíciles de manejar.

- Las lijadoras de banda a veces se pueden usar para pulir detalles más pequeños, pero no son la mejor herramienta para trabajos complejos.

- El uso eficaz de una lijadora de banda requiere habilidad y experiencia para mantener el ángulo de pulido y la presión correctos para diferentes tareas.

Amoladoras de banco

Una amoladora de banco es una herramienta básica en muchos talleres y garajes. Es una herramienta eléctrica estacionaria que normalmente se monta en un banco de trabajo o en un soporte exclusivo. Las amoladoras de banco sirven para una variedad de propósitos en trabajos de metal, carpintería y tareas de mantenimiento general. Estas herramientas versátiles están diseñadas para tareas como afilar, dar forma y pulir una amplia gama de materiales, desde metal hasta madera e incluso plásticos, según el tipo de muela utilizada.

Los componentes principales de una amoladora de banco incluyen dos muelas abrasivas (una gruesa y otra fina), un motor para accionar las ruedas, soportes ajustables para herramientas y protectores oculares. Algunos modelos también pueden contar con ajustes de velocidad ajustables, lo que los hace más adaptables a diferentes tareas y materiales.

Cómo utilizar una amoladora de banco

El uso eficaz de una amoladora de banco requiere una configuración y una técnica adecuadas. Asegúrese de que la amoladora de banco esté montada de forma segura en su banco de trabajo o soporte. Asegúrese de que las ruedas estén correctamente alineadas y que la amoladora esté estable para evitar vibraciones. Coloque los soportes de herramientas ajustables cerca de las muelas abrasivas, brindando soporte a su pieza de trabajo. Ajústelos al ángulo deseado para afilarlos o darles forma.

Encienda la amoladora de banco y permita que alcance su máxima velocidad de funcionamiento antes de usarla. Una vez que la amoladora alcance la velocidad máxima de funcionamiento, podrá comenzar a moler con los siguientes pasos:

- Mantenga el ángulo de rectificado adecuado según lo especificado en las instrucciones de la herramienta o según sus requisitos.

- Aplique una presión suave y uniforme a la pieza de trabajo contra la muela. Evite aplicar fuerza excesiva, que puede provocar sobrecalentamiento o desgaste prematuro de las ruedas.

- Mantenga la pieza de trabajo moviéndose suavemente a través del disco para evitar el sobrecalentamiento y garantizar un pulido uniforme.

Deténgase periódicamente para inspeccionar su pieza de trabajo, asegurándose de que esté logrando los resultados deseados. Ajuste los apoyos de la herramienta o su técnica si es necesario. Asegúrese de tomar descansos según sea necesario para evitar el sobrecalentamiento de las muelas. El sobrecalentamiento puede provocar daños o una disminución de la eficacia. Después de completar su tarea de pulido, apague la amoladora de banco y permita que las ruedas se detengan por completo antes de dejarla en el suelo de manera segura.

Ventajas:

- Las amoladoras de banco son herramientas versátiles adecuadas para una amplia gama de tareas, incluido afilar herramientas, dar forma a metal y madera y eliminar óxido o rebabas.

- Ofrecen un control preciso sobre el proceso de molienda, lo que permite obtener resultados precisos y consistentes.

- Las amoladoras de banco son relativamente fáciles de mantener y pueden brindar años de servicio confiable.

Contras:

- Las amoladoras de banco son herramientas estacionarias, lo que significa que debe llevar la pieza de trabajo a la amoladora, lo que puede no ser práctico para objetos grandes o difíciles de manejar.

- No son ideales para trabajos complejos o detallados que requieren gran precisión.

- El uso eficaz de una amoladora de banco requiere habilidad y práctica para mantener el ángulo de pulido y la presión correctos para diferentes tareas.

Amoladoras de troqueles

Las amoladoras de matriz son herramientas eléctricas portátiles que se utilizan para tareas de rectificado, modelado y pulido de precisión, particularmente en aplicaciones de metalurgia y automoción. Se denominan "rectificadoras de matrices" porque fueron diseñadas originalmente para su uso en la fabricación de herramientas y matrices, donde la precisión y el trabajo con detalles finos son cruciales. Estas herramientas son compactas y normalmente cuentan con un eje giratorio con una pinza que puede aceptar varias brocas, rebabas o accesorios abrasivos.

Las amoladoras de matrices funcionan a altas velocidades de rotación, lo que permite una eliminación eficiente del material y detalles finos. Están disponibles en versión neumática (accionada por aire) y eléctrica. Su tamaño compacto y diseño liviano los hacen fáciles de manejar y maniobrar, incluso en espacios reducidos. También pueden aceptar diversos aditamentos y accesorios, incluidas piedras de amolar, fresas de carburo, tambores de lijado y cepillos de alambre, que mejoran su versatilidad.

Cómo utilizar una amoladora troqueladora

Comience eligiendo el accesorio adecuado para su tarea específica, asegurándose de que esté instalado de forma segura y correcta en el portabrocas o el portabrocas de la amoladora. Antes de encender la máquina, inspeccione minuciosamente para detectar daños visibles o componentes sueltos. Verifique que todos los protectores y protectores de seguridad estén en su lugar y funcionen correctamente.

Con la seguridad bajo control, asegure la pieza de trabajo firmemente a un banco de trabajo u otra superficie estable y siga los siguientes pasos:

- Encienda la amoladora usando el interruptor o gatillo designado, permitiéndole alcanzar su velocidad máxima de funcionamiento antes de comenzar a moler.

- Al rectificar, mantenga un agarre firme de la amoladora con ambas manos, controlando el movimiento y la presión de la herramienta mientras trabaja.

- Aplique una presión ligera y uniforme a la pieza de trabajo, permitiendo que la herramienta haga el trabajo de manera eficiente.

- Detenga e inspeccione periódicamente su trabajo para asegurarse de que cumpla con los resultados deseados, realizando los ajustes necesarios a la velocidad de la herramienta o su técnica según sea necesario.

Si la pieza de trabajo o la amoladora se calienta demasiado para manipularla, tome descansos para permitir que se enfríen; el sobrecalentamiento puede dañar tanto la pieza de trabajo como la herramienta. Cuando haya completado la tarea de rectificado, apague la amoladora y permita que se detenga por completo antes de dejarla.

Ventajas:

- Las amoladoras de matrices funcionan a altas velocidades de rotación, lo que permite una eliminación eficiente del material y detalles finos.

- Pueden aceptar diversos aditamentos y accesorios, como brocas abrasivas, fresas de carburo, tambores de lijado y cepillos de alambre, lo que mejora su versatilidad.

- Algunas amoladoras troqueladas vienen equipadas con características como control de velocidad variable y empuñaduras ergonómicas para brindar un mejor control y comodidad durante la operación.

Contras:

- Las amoladoras troqueladoras son herramientas manuales, lo que significa que a menudo es necesario acercar la pieza de trabajo a la herramienta, lo que las hace menos adecuadas para objetos más grandes o difíciles de manejar.

- Las brocas o accesorios de las rectificadoras se desgastan con el tiempo y pueden requerir reemplazo frecuente, lo que aumenta los costos de mantenimiento.

- La molienda con amoladoras produce polvo y desechos que pueden ser peligrosos si no se manejan adecuadamente, lo que requiere el uso de sistemas efectivos de recolección de polvo o una ventilación adecuada.

Amoladoras de superficie

Una amoladora de superficies es una máquina herramienta que se utiliza para el rectificado de precisión de superficies planas, generalmente piezas de trabajo metálicas. Consiste en una muela que gira horizontalmente y una mesa de trabajo que mueve la pieza de trabajo debajo de la muela. Las amoladoras de superficie se utilizan ampliamente en las industrias metalúrgica, manufacturera y de fabricación de herramientas para lograr acabados superficiales de alta precisión, planitud y precisión dimensional en una variedad de materiales, incluidos metal, plástico y cerámica.

Estas rectificadoras son herramientas cruciales en industrias como la aeroespacial, la automotriz, la fabricación de moldes y la producción de herramientas y troqueles. Se utilizan para producir componentes con superficies planas y precisas, incluidos bloques de motor, moldes, matrices y componentes de máquinas herramienta. Vienen en varios tamaños y configuraciones, desde pequeñas máquinas manuales hasta grandes modelos controlados numéricamente por computadora (CNC) capaces de realizar rectificados de precisión automatizados.

Cómo utilizar una amoladora de superficies

Prepare la máquina encendiendo el interruptor de alimentación principal y, si corresponde, el sistema de refrigeración. Seleccione la muela abrasiva adecuada según los requisitos de acabado y material de su pieza de trabajo, montándola de forma segura en el eje. Si es necesario, rectifica la muela para asegurarte de que esté firme y afilada, generalmente usando un rectificador de diamante o una herramienta de rectificado.

Proceda a preparar su pieza de trabajo sujetándola de forma segura o sujetándola magnéticamente a la mesa de trabajo de la amoladora de superficie. Asegúrese de que la pieza de trabajo esté nivelada y alineada correctamente con la muela abrasiva. Ajuste la altura de la mesa de trabajo para colocar la pieza de trabajo justo debajo de la muela, utilizando los controles de la máquina para realizar ajustes de precisión.

Una vez que todo esté configurado, siga los siguientes pasos:

- Baje suavemente la muela para hacer contacto con la superficie de la pieza de trabajo, utilizando los volantes de la máquina para realizar movimientos longitudinales y transversales para alimentar la muela.

- Comience con un corte ligero en la pasada inicial, evitando una presión excesiva para evitar el sobrecalentamiento y el desgaste de las ruedas.

- Aumente gradualmente la profundidad de corte ajustando la velocidad de avance utilizando los controles de avance automático de la máquina o los volantes, monitoreando la calidad del acabado de la superficie con cada ajuste.

- Continúe rectificando en pasadas, superponiendo ligeramente cada pasada, hasta lograr el acabado superficial y las dimensiones deseadas.

- Mantenga una tasa de alimentación y una velocidad de rueda constantes durante todo el proceso.

Si su amoladora de superficie está equipada con un sistema de enfriamiento, asegúrese de que esté correctamente ajustado y funcionando para mantener la pieza de trabajo y la muela frías, así como para reducir el polvo en el aire. Al completar la operación de rectificado, apague el motor del husillo y el sistema de refrigeración, si se utiliza.

Ventajas:

- Estas máquinas son conocidas por su capacidad para mantener dimensiones precisas, fundamentales en industrias como la aeroespacial y la de fabricación de herramientas y troqueles.

- Las amoladoras de superficie pueden producir acabados superficiales excepcionales, lo cual es crucial para componentes que requieren baja rugosidad superficial.

- Las amoladoras de superficie pueden equiparse con varios tipos de muelas abrasivas, lo que permite la personalización para diferentes materiales y acabados.

Contras:

- Las amoladoras de superficie pueden ser peligrosas debido a la posibilidad de que se produzcan chispas, escombros voladores y el riesgo de que la pieza de trabajo sea arrastrada hacia la máquina si no se asegura adecuadamente.

- Pueden producir altos niveles de ruido y vibraciones durante el funcionamiento, lo que requiere protección auditiva y consideraciones ergonómicas.

- Estas amoladoras requieren un mantenimiento regular, incluido el rectificado y el reemplazo de las ruedas, para mantener su rendimiento.

Elegir los abrasivos adecuados

Elegir los abrasivos adecuados para sus tareas de rectificado de metales es fundamental para obtener buenos resultados. Vienen en varias formas, incluidas muelas, discos abrasivos y bandas de lijado, cada uno diseñado para propósitos específicos. En esta sección, exploraremos los tipos y consideraciones para cada tipo de abrasivo.

Muelas

Las muelas abrasivas vienen en varios tipos, cada una diseñada para tareas específicas:

- Muelas abrasivas rectas:Son el tipo más común y son adecuados para rectificar superficies planas, piezas de trabajo cilíndricas y superficies internas.

- Ruedas cilíndricas: Diseñado para rectificar superficies y contornos cilíndricos.

- Muelas abrasivas cónicas: Ideal para rectificar piezas de trabajo cónicas y formas intrincadas.

- Ruedas de diamante y CBN:Estas ruedas súper abrasivas destacan en el rectificado de materiales duros y quebradizos como carburos y cerámicas. Los discos de diamante se utilizan para rectificar materiales no ferrosos, mientras que los discos de CBN (nitruro de boro cúbico) son adecuados para metales ferrosos.

Al elegir una muela abrasiva, considere los siguientes factores:

- Material de la rueda:Seleccione el material abrasivo adecuado (p. ej., óxido de aluminio, carburo de silicio, diamante, CBN) según el material y la dureza de la pieza de trabajo.

- El tamaño de grano:El tamaño del grano determina la aspereza o finura del abrasivo. Los granos más gruesos eliminan el material más rápido, mientras que los granos más finos proporcionan un acabado más suave.

- Dureza de la rueda:La dureza de la rueda afecta la tasa de eliminación de material y el desgaste de la rueda. Las ruedas más blandas son más tolerantes pero se desgastan más rápido, mientras que las ruedas más duras mantienen su forma por más tiempo pero pueden generar más calor.

- Enlace de rueda:El material aglutinante mantiene unidos los granos abrasivos. Los diferentes adhesivos ofrecen distintos niveles de durabilidad e idoneidad de las ruedas para tareas específicas. Los enlaces comunes incluyen vitrificados, resina y metal.

Discos abrasivos

Los discos abrasivos, también conocidos como discos abrasivos o ruedas de corte, están diseñados para operaciones de corte y desbaste. Las variedades comunes incluyen:

- Discos para corte de metales: Se utiliza para cortar metal, incluido acero y acero inoxidable.

- Discos de corte para mampostería: Diseñado para cortar materiales de mampostería como hormigón y piedra.

- Discos de láminas:Combinando rectificado y acabado, los discos de láminas son versátiles y adecuados para diversos materiales. En Red Label Abrasives, vendemos discos de láminas con nuestra cerámica Edgecore, que son perfectos para diferentes tipos de metales.

La selección del disco abrasivo adecuado implica considerar:

- Compatibilidad de materiales:Asegúrese de que el disco sea adecuado para el material que desea cortar o moler.

- Diámetro del disco: Elija el tamaño correcto que se adapte a su amoladora y proporcione la profundidad de corte o el área de pulido necesaria.

- El tamaño de grano:Para discos de láminas, considere el tamaño de grano para el acabado deseado; los granos más bajos eliminan más material, mientras que los granos más altos proporcionan un acabado más fino.

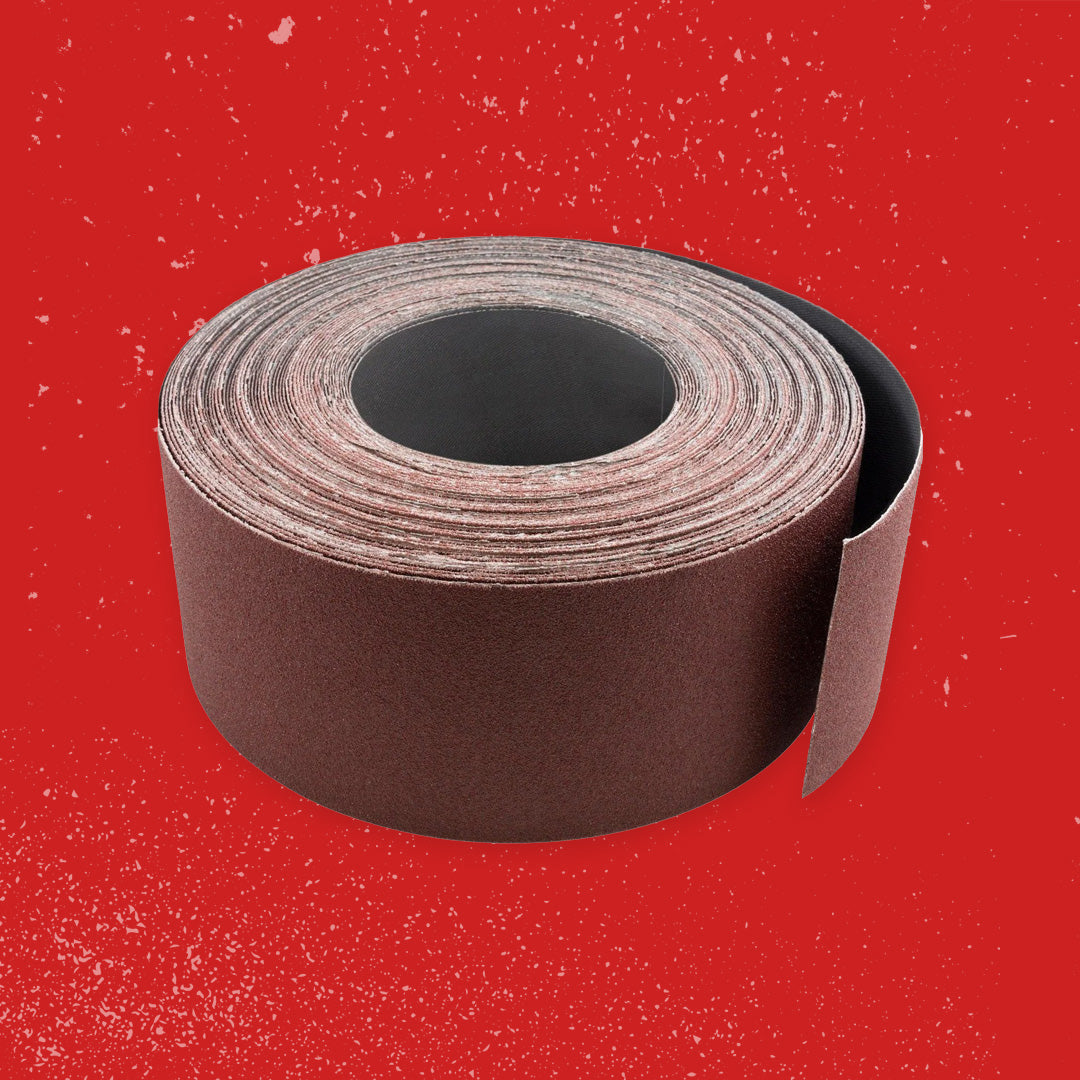

Bandas de lijado

Las bandas de lijado son bandas abrasivas flexibles que se utilizan para operaciones de lijado y acabado. Los hay de diferentes variedades:

- Cinturones de óxido de aluminio: Comúnmente utilizado para lijado de uso general en madera, metal y plástico.

- Cinturones de circonitas:Adecuado para la eliminación de materiales pesados y aplicaciones difíciles, especialmente en metal.

- Cinturones de carburo de silicio: Ideal para lijar metales no ferrosos, plásticos y vidrio.

- Cinturones Cerámicos: Conocidos por su alto rendimiento y durabilidad, destacan en aplicaciones de servicio pesado.

Al seleccionar una banda de lijado, considere lo siguiente:

- Grano del cinturón: Elija el tamaño de grano adecuado para el acabado superficial deseado y la tasa de eliminación de material.

- Material de respaldo:Considere el tipo de material de respaldo (por ejemplo, tela, papel, poliéster) y su durabilidad.

- Tamaño del cinturón:Elija el tamaño de correa correcto que sea compatible con su equipo de lijado y las dimensiones de la pieza de trabajo.

Al comprender los tipos y factores a considerar al seleccionar abrasivos como muelas, discos abrasivos y bandas de lijado, podrá tomar decisiones informadas para garantizar resultados óptimos en sus tareas de pulido y acabado de metales.

¡Los abrasivos que necesita para pulir metal correctamente en todo momento!

El rectificado de metales es un proceso que da forma, refina y perfecciona piezas de trabajo de metal, permitiéndoles cumplir con los altos estándares de precisión y calidad que exigen industrias que van desde la automotriz hasta la aeroespacial. Pero dominar el rectificado de metales no se limita a conocer sus herramientas; también se trata de seleccionar los abrasivos adecuados para el trabajo.

Muelas, discos abrasivos y cinturones de lijado Cada uno tiene sus funciones específicas y comprender sus tipos y aplicaciones es fundamental para el éxito. Ya sea que se trate de trabajos de detalles complejos o de eliminación de materiales pesados, la elección del abrasivo puede marcar la diferencia.

En Red Label Abrasives, nuestros productos abrasivos son compatibles con una amplia gama de industrias y aplicaciones. También estamos aquí para brindar orientación, responder preguntas y suministrarle los abrasivos de alta calidad que necesita para lograr resultados excepcionales. Si tiene preguntas o desea realizar un pedido, llame al 844-824-1956 o complete nuestro formulario de contacto hoy .Ver artículo completo

How To Use Auto Body Filler: A Complete Guide

por David Kranker 8 lectura mínima

Ver artículo completo

Knife Restoration: How To Restore Old Knives

por David Kranker 8 lectura mínima

Ver artículo completo

How To Oil A Knife & The Benefits of Doing So

por David Kranker 8 lectura mínima

Ver artículo completo SOBRE EL AUTOR

David Kranker es un escritor y creador creativo que ha estado cubriendo las industrias de abrasivos y de fabricación de cuchillos en el Blog de Red Label Abrasives desde 2020. David dedica su tiempo a investigar continuamente sobre lijado y cuchillería para brindar a los lectores la mejor y más reciente información. En su tiempo libre, David utiliza abrasivos para muchos proyectos diferentes de hogar y automóvil en su casa de Delton, MI.

Our Most Popular Abrasives

EdgeCore Ceramic Sanding Belts

EdgeCore Ceramic Flap Discs

Buffing Kit

Shop By Product Category

Why Choose Red Label?